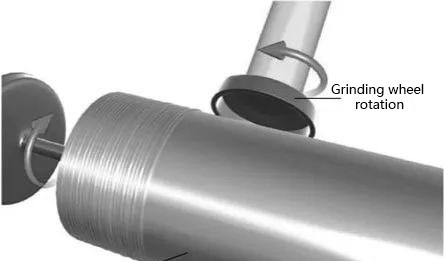

ਰੋਲਿੰਗ ਇੱਕ ਹੀਰਾ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਇੱਕ ਸਿਲੀਕਾਨ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਡੰਡੇ ਦੇ ਬਾਹਰੀ ਵਿਆਸ ਨੂੰ ਲੋੜੀਂਦੇ ਵਿਆਸ ਦੇ ਇੱਕ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਡੰਡੇ ਵਿੱਚ ਪੀਸਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ, ਅਤੇ ਇੱਕ ਸਮਤਲ ਕਿਨਾਰੇ ਦੀ ਸੰਦਰਭ ਸਤਹ ਜਾਂ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਡੰਡੇ ਦੇ ਪੋਜੀਸ਼ਨਿੰਗ ਗਰੂਵ ਨੂੰ ਪੀਸਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ।

ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਫਰਨੇਸ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੀ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਰਾਡ ਦੀ ਬਾਹਰੀ ਵਿਆਸ ਸਤਹ ਨਿਰਵਿਘਨ ਅਤੇ ਸਮਤਲ ਨਹੀਂ ਹੈ, ਅਤੇ ਇਸਦਾ ਵਿਆਸ ਅੰਤਿਮ ਐਪਲੀਕੇਸ਼ਨ ਵਿੱਚ ਵਰਤੇ ਗਏ ਸਿਲੀਕਾਨ ਵੇਫਰ ਦੇ ਵਿਆਸ ਤੋਂ ਵੱਡਾ ਹੈ। ਲੋੜੀਂਦੇ ਡੰਡੇ ਦਾ ਵਿਆਸ ਬਾਹਰੀ ਵਿਆਸ ਨੂੰ ਰੋਲ ਕਰਕੇ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

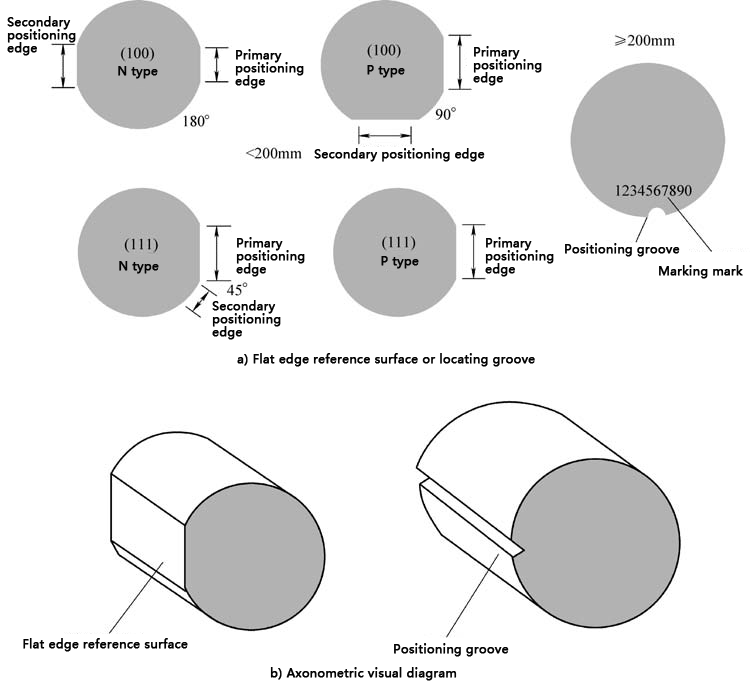

ਰੋਲਿੰਗ ਮਿੱਲ ਵਿੱਚ ਫਲੈਟ ਕਿਨਾਰੇ ਦੀ ਸੰਦਰਭ ਸਤਹ ਜਾਂ ਸਿਲੀਕਾਨ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਡੰਡੇ ਦੀ ਪੋਜੀਸ਼ਨਿੰਗ ਗਰੂਵ ਨੂੰ ਪੀਸਣ ਦਾ ਕੰਮ ਹੁੰਦਾ ਹੈ, ਯਾਨੀ ਲੋੜੀਂਦੇ ਵਿਆਸ ਦੇ ਨਾਲ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਡੰਡੇ 'ਤੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ ਟੈਸਟ ਕਰਨ ਲਈ। ਇੱਕੋ ਰੋਲਿੰਗ ਮਿੱਲ ਉਪਕਰਣ 'ਤੇ, ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਰਾਡ ਦੀ ਸਮਤਲ ਕਿਨਾਰੇ ਦੀ ਸੰਦਰਭ ਸਤਹ ਜਾਂ ਪੋਜੀਸ਼ਨਿੰਗ ਗਰੂਵ ਜ਼ਮੀਨੀ ਹੁੰਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, 200mm ਤੋਂ ਘੱਟ ਦੇ ਵਿਆਸ ਵਾਲੀਆਂ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਰਾਡਾਂ ਫਲੈਟ ਕਿਨਾਰੇ ਵਾਲੇ ਸੰਦਰਭ ਸਤਹਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀਆਂ ਹਨ, ਅਤੇ 200mm ਅਤੇ ਇਸ ਤੋਂ ਵੱਧ ਦੇ ਵਿਆਸ ਵਾਲੀਆਂ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਰਾਡਾਂ ਪੋਜੀਸ਼ਨਿੰਗ ਗਰੂਵਜ਼ ਦੀ ਵਰਤੋਂ ਕਰਦੀਆਂ ਹਨ। 200mm ਦੇ ਵਿਆਸ ਵਾਲੀਆਂ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਰਾਡਾਂ ਨੂੰ ਲੋੜ ਅਨੁਸਾਰ ਫਲੈਟ ਕਿਨਾਰੇ ਦੇ ਸੰਦਰਭ ਸਤਹਾਂ ਨਾਲ ਵੀ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਰਾਡ ਓਰੀਐਂਟੇਸ਼ਨ ਰੈਫਰੈਂਸ ਸਤਹ ਦਾ ਉਦੇਸ਼ ਏਕੀਕ੍ਰਿਤ ਸਰਕਟ ਨਿਰਮਾਣ ਵਿੱਚ ਪ੍ਰਕਿਰਿਆ ਉਪਕਰਣਾਂ ਦੀ ਸਵੈਚਾਲਤ ਸਥਿਤੀ ਸੰਚਾਲਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਹੈ; ਉਤਪਾਦਨ ਪ੍ਰਬੰਧਨ ਦੀ ਸਹੂਲਤ ਲਈ, ਸਿਲੀਕਾਨ ਵੇਫਰ, ਆਦਿ ਦੀ ਕ੍ਰਿਸਟਲ ਸਥਿਤੀ ਅਤੇ ਚਾਲਕਤਾ ਦੀ ਕਿਸਮ ਨੂੰ ਦਰਸਾਉਣ ਲਈ; ਮੁੱਖ ਪੋਜੀਸ਼ਨਿੰਗ ਕਿਨਾਰਾ ਜਾਂ ਪੋਜੀਸ਼ਨਿੰਗ ਗਰੂਵ <110> ਦਿਸ਼ਾ ਵੱਲ ਲੰਬਵਤ ਹੈ। ਚਿੱਪ ਪੈਕਜਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਡਾਈਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵੇਫਰ ਦੇ ਕੁਦਰਤੀ ਵਿਗਾੜ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ, ਅਤੇ ਪੋਜੀਸ਼ਨਿੰਗ ਟੁਕੜਿਆਂ ਦੇ ਉਤਪਾਦਨ ਨੂੰ ਵੀ ਰੋਕ ਸਕਦੀ ਹੈ।

ਰਾਊਂਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮੁੱਖ ਉਦੇਸ਼ਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ: ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨਾ: ਰਾਊਂਡਿੰਗ ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀ ਸਤਹ 'ਤੇ ਬਰਰ ਅਤੇ ਅਸਮਾਨਤਾ ਨੂੰ ਦੂਰ ਕਰ ਸਕਦੀ ਹੈ ਅਤੇ ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀ ਸਤਹ ਦੀ ਨਿਰਵਿਘਨਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਸਕਦੀ ਹੈ, ਜੋ ਕਿ ਬਾਅਦ ਦੀਆਂ ਫੋਟੋਲਿਥੋਗ੍ਰਾਫੀ ਅਤੇ ਐਚਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਲਈ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਤਣਾਅ ਨੂੰ ਘਟਾਉਣਾ: ਸਿਲਿਕਨ ਵੇਫਰਾਂ ਦੀ ਕਟਾਈ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ ਤਣਾਅ ਪੈਦਾ ਹੋ ਸਕਦਾ ਹੈ। ਰਾਊਂਡਿੰਗ ਇਹਨਾਂ ਤਣਾਅ ਨੂੰ ਛੱਡਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀ ਹੈ ਅਤੇ ਸਿਲਿਕਨ ਵੇਫਰਾਂ ਨੂੰ ਬਾਅਦ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਟੁੱਟਣ ਤੋਂ ਰੋਕ ਸਕਦੀ ਹੈ। ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀ ਮਕੈਨੀਕਲ ਤਾਕਤ ਵਿੱਚ ਸੁਧਾਰ: ਗੋਲ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੇ ਕਿਨਾਰੇ ਮੁਲਾਇਮ ਹੋ ਜਾਣਗੇ, ਜੋ ਕਿ ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀ ਮਕੈਨੀਕਲ ਤਾਕਤ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਅਤੇ ਆਵਾਜਾਈ ਅਤੇ ਵਰਤੋਂ ਦੌਰਾਨ ਨੁਕਸਾਨ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ। ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣਾ: ਗੋਲ ਕਰਕੇ, ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਜੋ ਕਿ ਸੈਮੀਕੰਡਕਟਰ ਯੰਤਰਾਂ ਦੇ ਨਿਰਮਾਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀਆਂ ਬਿਜਲਈ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸੁਧਾਰਨਾ: ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੀ ਕਿਨਾਰੇ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਦਾ ਉਹਨਾਂ ਦੀਆਂ ਬਿਜਲਈ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ। ਰਾਊਂਡਿੰਗ ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੇ ਇਲੈਕਟ੍ਰੀਕਲ ਗੁਣਾਂ ਨੂੰ ਸੁਧਾਰ ਸਕਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਲੀਕੇਜ ਕਰੰਟ ਨੂੰ ਘਟਾਉਣਾ। ਸੁਹਜ-ਸ਼ਾਸਤਰ: ਗੋਲ ਕਰਨ ਤੋਂ ਬਾਅਦ ਸਿਲੀਕਾਨ ਵੇਫਰਾਂ ਦੇ ਕਿਨਾਰੇ ਮੁਲਾਇਮ ਅਤੇ ਵਧੇਰੇ ਸੁੰਦਰ ਹੁੰਦੇ ਹਨ, ਜੋ ਕਿ ਕੁਝ ਐਪਲੀਕੇਸ਼ਨ ਦ੍ਰਿਸ਼ਾਂ ਲਈ ਵੀ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਜੁਲਾਈ-30-2024