ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਦੀ ਰੇਡੀਅਲ ਪ੍ਰਤੀਰੋਧਕਤਾ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲੇ ਮੁੱਖ ਕਾਰਨ ਹਨ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਦੀ ਸਮਤਲਤਾ ਅਤੇ ਕ੍ਰਿਸਟਲ ਦੇ ਵਾਧੇ ਦੌਰਾਨ ਛੋਟੇ ਸਮਤਲ ਪ੍ਰਭਾਵ

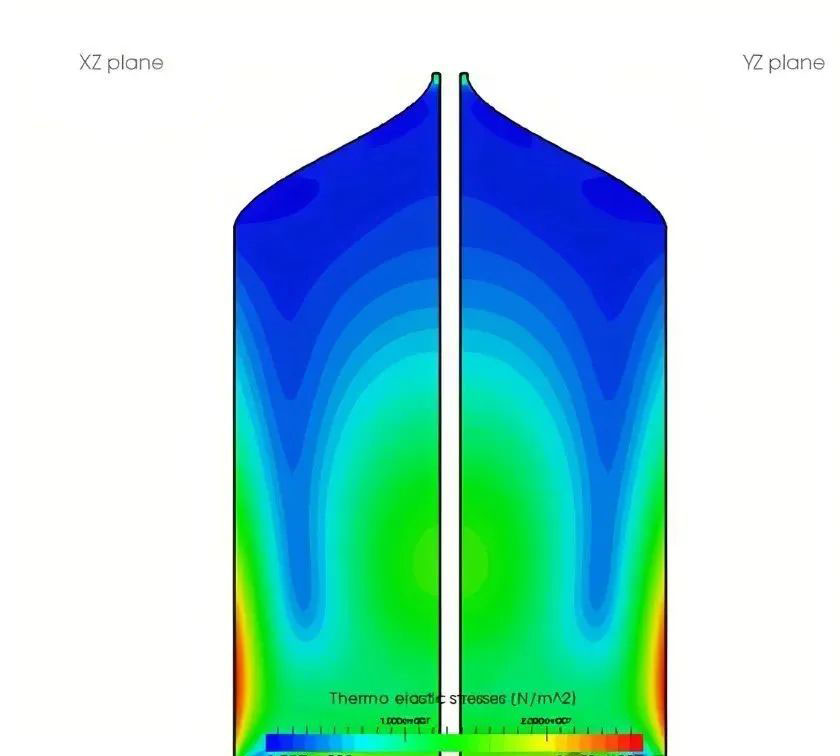

ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਦੀ ਸਮਤਲਤਾ ਦਾ ਪ੍ਰਭਾਵ ਸ਼ੀਸ਼ੇ ਦੇ ਵਾਧੇ ਦੇ ਦੌਰਾਨ, ਜੇਕਰ ਪਿਘਲਣ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਹਿਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਬਰਾਬਰ ਪ੍ਰਤੀਰੋਧ ਵਾਲੀ ਸਤਹ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਹੁੰਦੀ ਹੈ (ਪਿਘਲ ਵਿੱਚ ਅਸ਼ੁੱਧਤਾ ਦੀ ਗਾੜ੍ਹਾਪਣ ਕ੍ਰਿਸਟਲ ਵਿੱਚ ਅਸ਼ੁੱਧਤਾ ਗਾੜ੍ਹਾਪਣ ਤੋਂ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ, ਇਸ ਲਈ ਪ੍ਰਤੀਰੋਧਕਤਾ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਪ੍ਰਤੀਰੋਧ ਕੇਵਲ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ 'ਤੇ ਬਰਾਬਰ ਹੁੰਦਾ ਹੈ)। ਜਦੋਂ ਅਸ਼ੁੱਧਤਾ K<1 ਹੁੰਦੀ ਹੈ, ਤਾਂ ਪਿਘਲਣ ਲਈ ਇੰਟਰਫੇਸ ਕਨਵੈਕਸ ਮੱਧ ਵਿੱਚ ਰੇਡੀਅਲ ਪ੍ਰਤੀਰੋਧਕਤਾ ਨੂੰ ਉੱਚਾ ਅਤੇ ਕਿਨਾਰੇ 'ਤੇ ਨੀਵਾਂ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਪਿਘਲਣ ਲਈ ਇੰਟਰਫੇਸ ਅਵਤਲ ਇਸ ਦੇ ਉਲਟ ਹੁੰਦਾ ਹੈ। ਫਲੈਟ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਦੀ ਰੇਡੀਅਲ ਪ੍ਰਤੀਰੋਧਕਤਾ ਇਕਸਾਰਤਾ ਬਿਹਤਰ ਹੈ। ਕ੍ਰਿਸਟਲ ਖਿੱਚਣ ਦੌਰਾਨ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਦੀ ਸ਼ਕਲ ਥਰਮਲ ਫੀਲਡ ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ ਅਤੇ ਕ੍ਰਿਸਟਲ ਗਰੋਥ ਓਪਰੇਟਿੰਗ ਪੈਰਾਮੀਟਰਾਂ ਵਰਗੇ ਕਾਰਕਾਂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਸਿੱਧੇ-ਖਿੱਚਿਆ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਵਿੱਚ, ਠੋਸ-ਤਰਲ ਸਤਹ ਦਾ ਆਕਾਰ ਕਾਰਕਾਂ ਦੇ ਸੰਯੁਕਤ ਪ੍ਰਭਾਵ ਦਾ ਨਤੀਜਾ ਹੁੰਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਭੱਠੀ ਦੇ ਤਾਪਮਾਨ ਦੀ ਵੰਡ ਅਤੇ ਕ੍ਰਿਸਟਲ ਤਾਪ ਦੀ ਵੰਡ।

ਕ੍ਰਿਸਟਲ ਖਿੱਚਣ ਵੇਲੇ, ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ 'ਤੇ ਚਾਰ ਮੁੱਖ ਕਿਸਮ ਦੇ ਤਾਪ ਐਕਸਚੇਂਜ ਹੁੰਦੇ ਹਨ:

▪ ਪਿਘਲੇ ਹੋਏ ਸਿਲੀਕੋਨ ਠੋਸਕਰਨ ਦੁਆਰਾ ਜਾਰੀ ਕੀਤੀ ਗਈ ਪੜਾਅ ਤਬਦੀਲੀ ਦੀ ਗੁਪਤ ਗਰਮੀ

▪ ਪਿਘਲਣ ਦਾ ਤਾਪ ਸੰਚਾਲਨ

▪ ਕ੍ਰਿਸਟਲ ਰਾਹੀਂ ਉੱਪਰ ਵੱਲ ਤਾਪ ਦਾ ਸੰਚਾਲਨ

▪ ਰੇਡੀਏਸ਼ਨ ਦੀ ਗਰਮੀ ਕ੍ਰਿਸਟਲ ਰਾਹੀਂ ਬਾਹਰ ਵੱਲ ਜਾਂਦੀ ਹੈ

ਗੁਪਤ ਗਰਮੀ ਪੂਰੇ ਇੰਟਰਫੇਸ ਲਈ ਇਕਸਾਰ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਜਦੋਂ ਵਿਕਾਸ ਦਰ ਸਥਿਰ ਹੁੰਦੀ ਹੈ ਤਾਂ ਇਸਦਾ ਆਕਾਰ ਨਹੀਂ ਬਦਲਦਾ। (ਤੇਜ਼ ਤਾਪ ਸੰਚਾਲਨ, ਤੇਜ਼ ਕੂਲਿੰਗ, ਅਤੇ ਵਧੀ ਹੋਈ ਠੋਸ ਦਰ)

ਜਦੋਂ ਵਧ ਰਹੇ ਕ੍ਰਿਸਟਲ ਦਾ ਸਿਰ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਫਰਨੇਸ ਦੇ ਵਾਟਰ-ਕੂਲਡ ਸੀਡ ਕ੍ਰਿਸਟਲ ਰਾਡ ਦੇ ਨੇੜੇ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਕ੍ਰਿਸਟਲ ਵਿੱਚ ਤਾਪਮਾਨ ਗਰੇਡੀਐਂਟ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਜੋ ਕਿ ਕ੍ਰਿਸਟਲ ਦੀ ਲੰਮੀ ਤਾਪ ਸੰਚਾਲਨ ਨੂੰ ਸਤਹ ਰੇਡੀਏਸ਼ਨ ਗਰਮੀ ਤੋਂ ਵੱਧ ਬਣਾਉਂਦਾ ਹੈ, ਇਸ ਲਈ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਪਿਘਲਣ ਲਈ ਉਲਥਲ.

ਜਦੋਂ ਕ੍ਰਿਸਟਲ ਮੱਧ ਤੱਕ ਵਧਦਾ ਹੈ, ਲੰਬਕਾਰੀ ਤਾਪ ਸੰਚਾਲਨ ਸਤਹ ਰੇਡੀਏਸ਼ਨ ਗਰਮੀ ਦੇ ਬਰਾਬਰ ਹੁੰਦਾ ਹੈ, ਇਸਲਈ ਇੰਟਰਫੇਸ ਸਿੱਧਾ ਹੁੰਦਾ ਹੈ।

ਕ੍ਰਿਸਟਲ ਦੀ ਪੂਛ 'ਤੇ, ਲੰਬਕਾਰੀ ਤਾਪ ਸੰਚਾਲਨ ਸਤਹ ਰੇਡੀਏਸ਼ਨ ਤਾਪ ਤੋਂ ਘੱਟ ਹੁੰਦਾ ਹੈ, ਜੋ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਨੂੰ ਪਿਘਲਣ ਲਈ ਉਤਪੰਨ ਬਣਾਉਂਦਾ ਹੈ।

ਇਕਸਾਰ ਰੇਡੀਏਲ ਪ੍ਰਤੀਰੋਧਕਤਾ ਦੇ ਨਾਲ ਇੱਕ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਨੂੰ ਸਮਤਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਵਰਤੇ ਗਏ ਢੰਗ ਹਨ:

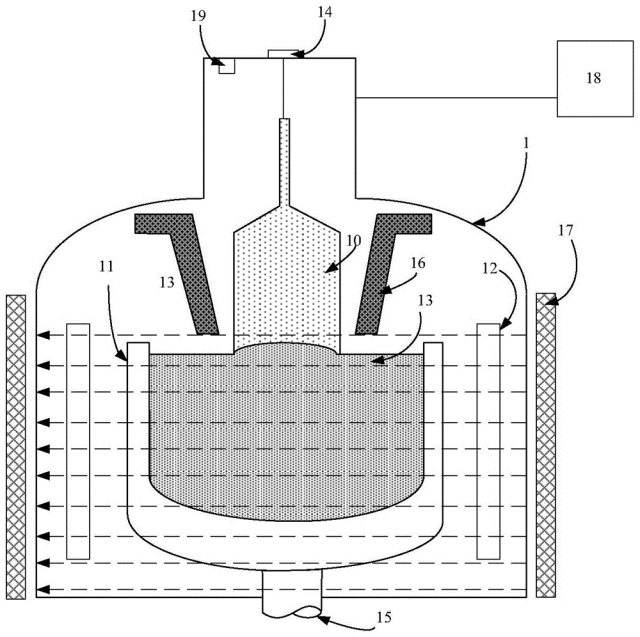

① ਥਰਮਲ ਫੀਲਡ ਦੇ ਰੇਡੀਅਲ ਤਾਪਮਾਨ ਗਰੇਡੀਐਂਟ ਨੂੰ ਘਟਾਉਣ ਲਈ ਕ੍ਰਿਸਟਲ ਗ੍ਰੋਥ ਥਰਮਲ ਸਿਸਟਮ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰੋ।

②ਕ੍ਰਿਸਟਲ ਪੁਲਿੰਗ ਓਪਰੇਸ਼ਨ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰੋ। ਉਦਾਹਰਨ ਲਈ, ਪਿਘਲਣ ਲਈ ਇੱਕ ਇੰਟਰਫੇਸ ਕਨਵੈਕਸ ਲਈ, ਕ੍ਰਿਸਟਲ ਠੋਸਤਾ ਦਰ ਨੂੰ ਵਧਾਉਣ ਲਈ ਖਿੱਚਣ ਦੀ ਗਤੀ ਵਧਾਓ। ਇਸ ਸਮੇਂ, ਇੰਟਰਫੇਸ 'ਤੇ ਜਾਰੀ ਕੀਤੀ ਗਈ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਲੇਟੈਂਟ ਗਰਮੀ ਦੇ ਵਾਧੇ ਦੇ ਕਾਰਨ, ਇੰਟਰਫੇਸ ਦੇ ਨੇੜੇ ਪਿਘਲਣ ਦਾ ਤਾਪਮਾਨ ਵਧਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਇੰਟਰਫੇਸ 'ਤੇ ਕ੍ਰਿਸਟਲ ਦਾ ਇੱਕ ਹਿੱਸਾ ਪਿਘਲ ਜਾਂਦਾ ਹੈ, ਇੰਟਰਫੇਸ ਨੂੰ ਫਲੈਟ ਬਣਾਉਂਦਾ ਹੈ। ਇਸ ਦੇ ਉਲਟ, ਜੇਕਰ ਵਿਕਾਸ ਦਾ ਇੰਟਰਫੇਸ ਪਿਘਲਣ ਵੱਲ ਅਵਤਲ ਹੈ, ਤਾਂ ਵਿਕਾਸ ਦਰ ਨੂੰ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਪਿਘਲਣ ਨਾਲ ਇੱਕ ਅਨੁਸਾਰੀ ਆਇਤਨ ਮਜ਼ਬੂਤ ਹੋ ਜਾਵੇਗਾ, ਜਿਸ ਨਾਲ ਵਿਕਾਸ ਇੰਟਰਫੇਸ ਫਲੈਟ ਹੋ ਜਾਵੇਗਾ।

③ ਕ੍ਰਿਸਟਲ ਜਾਂ ਕਰੂਸੀਬਲ ਦੀ ਰੋਟੇਸ਼ਨ ਸਪੀਡ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰੋ। ਕ੍ਰਿਸਟਲ ਰੋਟੇਸ਼ਨ ਸਪੀਡ ਨੂੰ ਵਧਾਉਣ ਨਾਲ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ 'ਤੇ ਹੇਠਾਂ ਤੋਂ ਉੱਪਰ ਵੱਲ ਵਧਣ ਵਾਲੇ ਉੱਚ-ਤਾਪਮਾਨ ਤਰਲ ਪ੍ਰਵਾਹ ਨੂੰ ਵਧਾਇਆ ਜਾਵੇਗਾ, ਜਿਸ ਨਾਲ ਇੰਟਰਫੇਸ ਨੂੰ ਕਨਵੈਕਸ ਤੋਂ ਕਨਵੈਕਸ ਤੱਕ ਬਦਲ ਜਾਵੇਗਾ। ਕਰੂਸੀਬਲ ਦੇ ਰੋਟੇਸ਼ਨ ਦੇ ਕਾਰਨ ਤਰਲ ਪ੍ਰਵਾਹ ਦੀ ਦਿਸ਼ਾ ਕੁਦਰਤੀ ਸੰਚਾਲਨ ਦੇ ਸਮਾਨ ਹੈ, ਅਤੇ ਪ੍ਰਭਾਵ ਕ੍ਰਿਸਟਲ ਰੋਟੇਸ਼ਨ ਦੇ ਬਿਲਕੁਲ ਉਲਟ ਹੈ।

④ ਕਰੂਸੀਬਲ ਦੇ ਅੰਦਰਲੇ ਵਿਆਸ ਦੇ ਕ੍ਰਿਸਟਲ ਦੇ ਵਿਆਸ ਦੇ ਅਨੁਪਾਤ ਨੂੰ ਵਧਾਉਣਾ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਨੂੰ ਸਮਤਲ ਕਰ ਦੇਵੇਗਾ, ਅਤੇ ਕ੍ਰਿਸਟਲ ਵਿੱਚ ਡਿਸਲੋਕੇਸ਼ਨ ਘਣਤਾ ਅਤੇ ਆਕਸੀਜਨ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਵੀ ਘਟਾ ਸਕਦਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਕਰੂਸੀਬਲ ਵਿਆਸ: ਕ੍ਰਿਸਟਲ ਵਿਆਸ = 3~2.5:1.

ਛੋਟੇ ਜਹਾਜ਼ ਦੇ ਪ੍ਰਭਾਵ ਦਾ ਪ੍ਰਭਾਵ

ਕ੍ਰਿਸਟਲ ਵਾਧੇ ਦਾ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਅਕਸਰ ਕਰੂਸੀਬਲ ਵਿੱਚ ਪਿਘਲਣ ਵਾਲੇ ਆਈਸੋਥਰਮ ਦੀ ਸੀਮਾ ਦੇ ਕਾਰਨ ਕਰਵ ਹੁੰਦਾ ਹੈ। ਜੇਕਰ ਸ਼ੀਸ਼ੇ ਦੇ ਵਾਧੇ ਦੌਰਾਨ ਕ੍ਰਿਸਟਲ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਚੁੱਕਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ (111) ਜਰਨੀਅਮ ਅਤੇ ਸਿਲੀਕਾਨ ਸਿੰਗਲ ਕ੍ਰਿਸਟਲ ਦੇ ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ 'ਤੇ ਇੱਕ ਛੋਟਾ ਫਲੈਟ ਪਲੇਨ ਦਿਖਾਈ ਦੇਵੇਗਾ। ਇਹ (111) ਐਟਮੀ ਕਲੋਜ਼-ਪੈਕਡ ਪਲੇਨ ਹੈ, ਜਿਸਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਛੋਟਾ ਜਹਾਜ਼ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਛੋਟੇ ਜਹਾਜ਼ ਦੇ ਖੇਤਰ ਵਿੱਚ ਅਸ਼ੁੱਧਤਾ ਦੀ ਗਾੜ੍ਹਾਪਣ ਗੈਰ-ਛੋਟੇ ਜਹਾਜ਼ ਖੇਤਰ ਵਿੱਚ ਉਸ ਨਾਲੋਂ ਬਹੁਤ ਵੱਖਰੀ ਹੈ। ਛੋਟੇ ਸਮਤਲ ਖੇਤਰ ਵਿੱਚ ਅਸ਼ੁੱਧੀਆਂ ਦੀ ਅਸਧਾਰਨ ਵੰਡ ਦੇ ਇਸ ਵਰਤਾਰੇ ਨੂੰ ਛੋਟਾ ਜਹਾਜ਼ ਪ੍ਰਭਾਵ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਛੋਟੇ ਜਹਾਜ਼ ਦੇ ਪ੍ਰਭਾਵ ਦੇ ਕਾਰਨ, ਛੋਟੇ ਜਹਾਜ਼ ਦੇ ਖੇਤਰ ਦੀ ਪ੍ਰਤੀਰੋਧਕਤਾ ਘੱਟ ਜਾਵੇਗੀ, ਅਤੇ ਗੰਭੀਰ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਅਸ਼ੁੱਧ ਪਾਈਪ ਕੋਰ ਦਿਖਾਈ ਦੇਣਗੇ। ਛੋਟੇ ਜਹਾਜ਼ ਦੇ ਪ੍ਰਭਾਵ ਕਾਰਨ ਹੋਣ ਵਾਲੀ ਰੇਡੀਅਲ ਪ੍ਰਤੀਰੋਧਕਤਾ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ, ਠੋਸ-ਤਰਲ ਇੰਟਰਫੇਸ ਨੂੰ ਪੱਧਰ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਹੋਰ ਚਰਚਾ ਲਈ ਸਾਨੂੰ ਮਿਲਣ ਲਈ ਦੁਨੀਆ ਭਰ ਦੇ ਕਿਸੇ ਵੀ ਗਾਹਕ ਦਾ ਸੁਆਗਤ ਕਰੋ!

https://www.semi-cera.com/

https://www.semi-cera.com/tac-coating-monocrystal-growth-parts/

https://www.semi-cera.com/cvd-coating/

ਪੋਸਟ ਟਾਈਮ: ਜੁਲਾਈ-24-2024